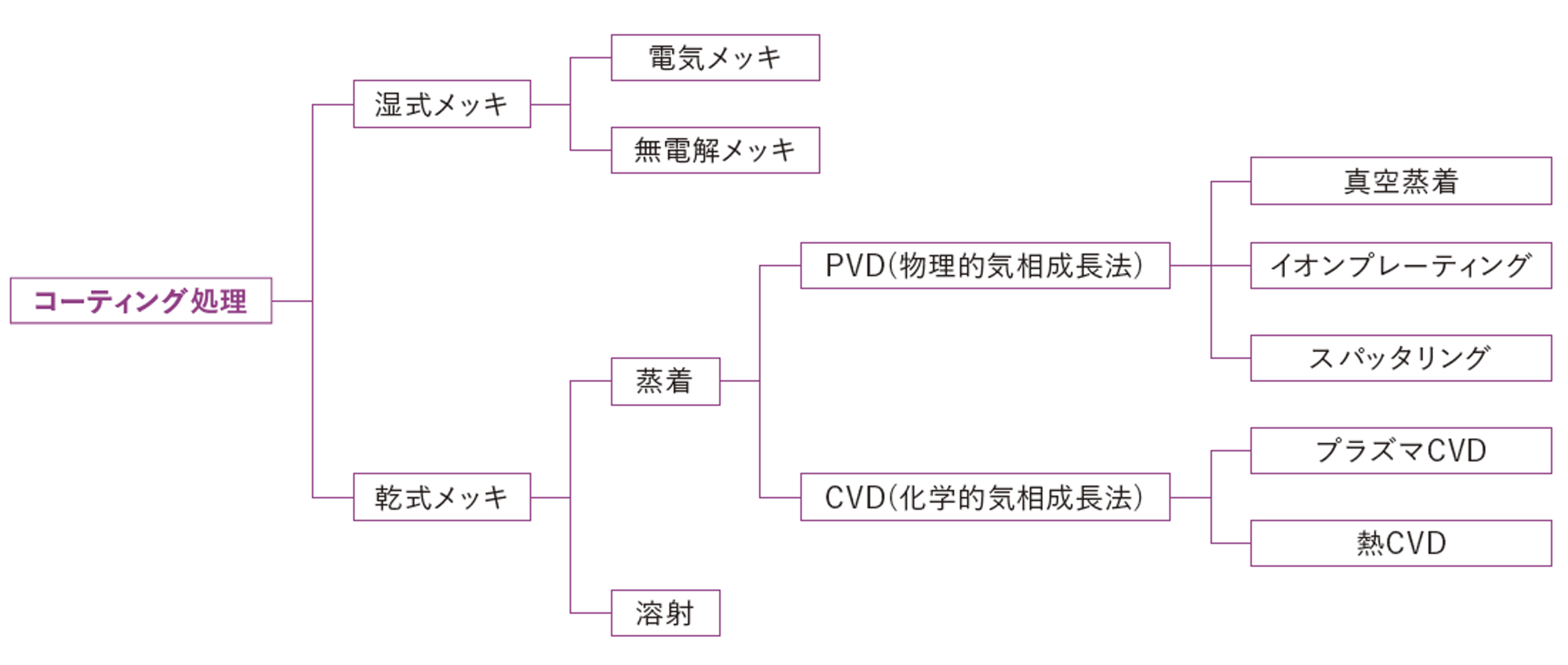

【コーティングの分類】

【乾式メッキ(蒸着)】

●成膜種類例

|

金属膜 |

Al | Au | Ag | Cu | Ni | Cr | Mg | B | Ti | Y | Zr |

| Nb | Mo | Pd | In | W | Sn | Pt | |||||

| 酸化膜 | Al₂O₃ | SiO₂ | SiO | TiO₂ | Cr₂O₃ | ITO | MgO | NbO | ZrO₂ | ||

| 炭化膜 | SiC | TiC | BC | DLC | |||||||

| 窒化膜 | AlN | BN | CrN | MoN | NbN | SiN | ToN | TiN | CrCN | TiCN | TiALN |

●被膜特性例

|

膜種 |

色調 |

硬度(HV) |

摩擦係数 | 膜厚(μm) | 特徴 |

| DLC | 黒 | 2000~ | 0.1~0.2 | 0.5~ | 耐摩耗性・摺動性・耐食性に優れ、お客様仕様に合わせ特性や膜厚のコントロールが可能。 |

| TiN | 金 | 2000~ | 0.35~0.45 | 1.0~ | プラスチック製品成型時に発生する塩素系ガスに対して優れた耐食性。 |

| CrN | 銀白 | 1800~ | 0.25~0.4 | 1.0~ | ゴム成型時に発生するハロゲン系ガスをはじめ、酸・アルカリに対し優れた耐食性。 |

| TiALN | 黒紫 | 2300~ | 0.35~0.45 | 1.0~ | ドライ環境用切削工具等、耐摩耗・耐食性に加え800℃を超える耐熱性を有する。 |

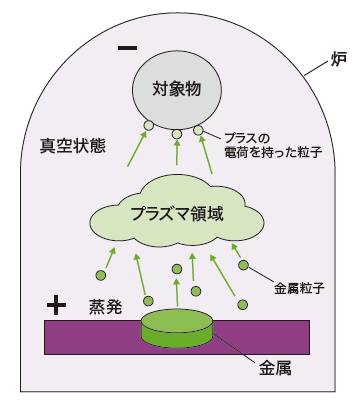

①イオンプレーティング

<処理方法>

- ホローカソード放電法(HCD法ーHollow Cathode Dschargeー)、アークイオンプレーティング法(AIP法ーArclon Platingー)、電子ビーム法(EB法ーElectron beamー)等により成膜材料を気化させる。

- プラズマにより気化した成膜材料の粒子にプラスの電荷を帯びさせイオン化する。

- バイアス電圧を基材に印加し、マイナスの電荷をかけた基材にイオンを誘導することで気化した成膜材料を堆積させ、膜を形成する。

<特徴>

- 高い密着性により基材の陰の部分への膜付けも可能。

- 反応性ガスの導入で酸化物や窒化物等の成膜が可能。

- 低温プロセスが可能。

- 導電・反射・耐食性向上等、膜質の性能を変えることが可能。

- 膜種と基材条件により、最大10ミクロン以上の厚膜も可能。

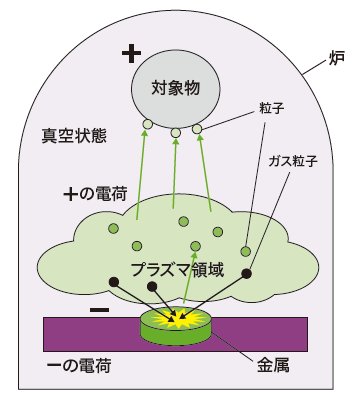

②スパッタリング

<処理方法>

- チャンバー内に充填させたArガスに高電圧を印加し電子と衝突させ正イオン化。

- 高エネルギーのArイオンが陰極であるターゲット材に衝突。

- ターゲット材の構成原子が飛び出し、その粒子が基材に堆積して膜を形成する。

<特徴>

- 高融点金属・合金・化合物の成膜が可能。

- 反応性ガスの導入で酸化物や窒化物等の成膜が可能。

- 高密度で高硬度な膜が得られる。

- 成膜プロセスが安定しており高精度な膜質・膜厚の制御が可能。

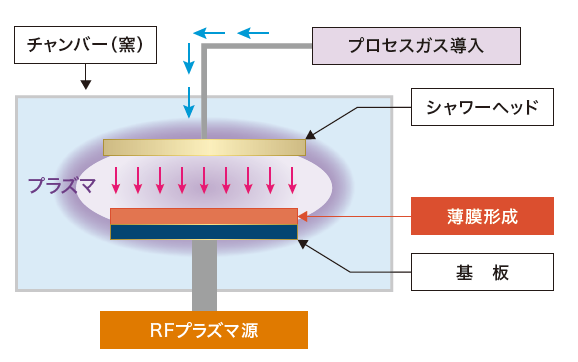

③プラズマCVD

<処理方法>

- 成膜したい元素を含むガスを導入しプラズマにより励起や分解をさせて基材の表面で吸着、反応等を経て膜を形成する。

<特徴>

- 低温プロセスが可能。

- 自由度が高く多様性に富んだ成膜が可能。

- 反応性ガスの導入で酸化物・窒化物の成膜が可能。

- 高い密着性と基材の陰の部分への膜付けも可能。

【乾式メッキ(溶射)】

○溶射

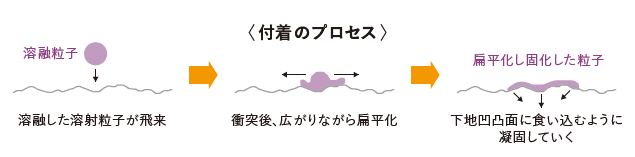

<処理方法>

- 皮膜材料を高温フレーム中で溶融・加速し、対象の表面に衝突・扁平させて積み重ねることで膜を形成する。

<下地処理>

- 溶射前の下地にブラスト処理によるアンカー効果と表面活性化を行う。

- 溶射材料によりNi等の中間熱膨張を持つメタル膜を第1層として数十μ施工。

- 用途により溶射後の表面研磨等仕上げ加工が可能。

<特徴>

- 鉄・非鉄金属・セラミックス・プラスチック等多種多様な材料に施工可能。

- 複雑形状や広範囲にわたっての施工が可能。

- 基材に対し熱影響による変形がすくなく、紙や樹脂への低温溶射も可能。

- 金属・合金・セラミックス等材料での溶射が可能。

●溶射材料例

|

品種 |

主成分 | 特性 | 断面硬度 | 溶射面 | 研磨 | ラップ |

| ホワイトアルミナ | Al₂O₃ | 電機絶縁性が最も高く耐摩耗性良。 | 690 | 7.5 | - | - |

| グレイアルミナ | Al₂O₃-2~3%TiO₂ | 500℃まで耐摩耗・耐食性が高い。 | 760 | 7.5 | 0.5~1.5 | - |

| アルミナ‐チタニア | Al₂O₃-13%TiO | 気孔の非常に少ない皮膜、耐摩耗性良。 | 800 | - | 0.2~0.5 | 0.05~0.1 |

| クロミア | Cr₂O₃ | 高密度で高硬度、研磨仕上がりと摺動性が良い。 | 900 | 2.7~3.6 | 0.2~0.5 | 0.04~0.1 |

| ジルコニア | ZrO₂ | 断熱に優れる。 | 500 | 6.3~12.5 | 0.6~1.0 | - |

| CrC系 | Cr₃C₂/NiCr | 500~800℃での優れた耐摩耗性。付着力が高い。 | 600~850 | 3 | 0.3 | 0.06~0.1 |

○ブラスト処理

小さな粒や粉状のメディアを噴射し加工物に衝突させる事で様々な表面処理を行う工法。受託加工・装置販売・研磨剤販売等、幅広く対応。

●研磨材例

|

種類 |

品名 | 硬度 | 形状 | 用途 |

| 樹脂系 | ナイロンビーズ | 2 | 円柱 | 硬度が低く、加工物に傷を付けずにバリを除去。主に樹脂成型品のバリ取り用として使用。 |

| ガラス系 | ガラスビーズ | 5.5(HV550) | 球形 | 球状粒子で削作用が殆どなく、微小な仕上げ面を作り出すことが可能。 |

| 金属系 | ステンレスビーズ | 4.5(HV240~350) | 球形 | SUS304相当の球状粒子、衝突すると自ら変形しほとんど摩耗しないため、SUS製品のクリーニング等に使用。 |

| セラミックス系 | ジルコンビーズ | 8(HV650~800) | 球形 | ガラスビーズの10倍以上の耐久性、色々な材質の梨地やクリーニングに使用。 |

| セラミックス系 | ホワイトアルミナ | 12(HK2050) | 多角形 | 高純度アルミナ研磨材(約99%)で白色のため加工物を汚さず各種ブラスト処理が可能。 |

○精密洗浄

主に半導体関連向けにて、微粒子やイオン状物質を製品製造上問題とならないレベルにまで除去する洗浄。

●洗浄方法

|

種類 |

特徴 |

| 化学洗浄 | 液状薬品を使用し、複雑な形状や構造を持つ対象物でも隅々まで薬液を化学反応させることで均一な洗浄が可能。酸系・アルカリ系・有機溶剤系を組合わせたオリジナルの薬品を用いて汚染を除去。 |

| 物理洗浄 | 高圧水・ブラスト・超音波や研磨等により難溶性の付着物を除去し表面粗さを調整。大型部品も対応可能。 |

| 仕上げ洗浄 | 汚染除去後は数種類の水洗工程を経て乾燥工程に移行。クリーンルーム(クラス100~)で超純水を使用し仕上げ洗浄。 |

【お問合せフォーム】

・図面が無くてもお気軽にご相談ください。形状相談から承ります。

・記載のない材料も取り扱っておりますので先ずはお問合せください。